Fatores a Considerar na Escolha da Correia Transportadora

Atualizado em 28/01/2026 por Bruno Ferreira

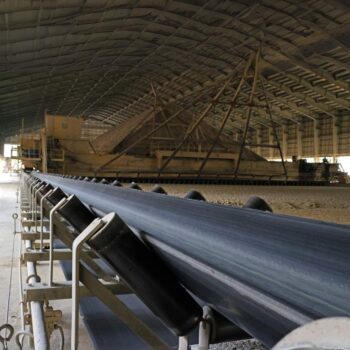

A escolha da correia transportadora adequada é essencial para garantir eficiência, segurança e durabilidade em operações industriais. Diferentes ambientes e processos impõem desafios específicos, como a tensão aplicada à correia, temperaturas extremas e ajustes de manutenção, que devem ser considerados cuidadosamente. Vamos explorar os principais fatores e suas implicações na escolha da correia transportadora ideal.

Tensão Aplicada à Esteira

A tensão adequada na correia transportadora é um dos fatores mais importantes para evitar falhas e garantir seu bom funcionamento. Cerca de 30% das falhas em correias transportadoras são atribuídas à aplicação incorreta de tensão, seja por excesso ou insuficiência.

- Sobretensão: Quando a tensão excede os níveis recomendados, pode causar alongamento permanente, deformação e, eventualmente, ruptura da correia. Estima-se que 50% das correias rompidas em operações industriais sofrem desse problema.

- Subtensão: Tensão insuficiente pode causar escorregamento da correia no tambor de acionamento, resultando em perda de eficiência. Correias que operam com escorregamento constante podem ter sua vida útil reduzida em 40%.

Temperaturas de Operação

A resistência térmica da correia é fundamental em ambientes de altas ou baixas temperaturas. Correias transportadoras que operam fora da faixa de temperatura recomendada podem perder até 80% de sua vida útil.

- Altas temperaturas: Correias expostas a temperaturas acima de sua capacidade podem sofrer derretimento ou endurecimento. Em ambientes industriais com calor extremo, como na mineração, a vida útil das correias pode ser reduzida em 50% para cada 10°C acima da temperatura limite recomendada.

- Baixas temperaturas: O frio excessivo pode comprometer a flexibilidade das correias. Estudos mostram que correias expostas a temperaturas abaixo de -30°C têm 60% mais chance de sofrer falhas prematuras.

Ajustes e Manutenção para Evitar Desgaste Prematuro

A manutenção adequada e ajustes precisos são cruciais para prevenir o desgaste excessivo e prolongar a vida útil das correias transportadoras. Estudos indicam que correias que passam por revisões periódicas duram até 70% mais do que aquelas sem manutenção adequada.

- Alinhamento correto da correia: Correias desalinhadas aumentam o risco de desgaste irregular, o que pode reduzir a vida útil da correia em 30%. Em um estudo realizado em fábricas, verificou-se que 40% das paradas inesperadas são causadas por desalinhamento das correias.

- Limpeza e remoção de detritos: O acúmulo de materiais indesejados pode aumentar a abrasão nas correias. Um sistema limpo pode aumentar a eficiência em 15% e reduzir o risco de falhas.

Escolha dos Materiais e Revestimentos

Cada material de correia tem características específicas que influenciam sua durabilidade e desempenho. Correias feitas de materiais mais resistentes a fatores externos, como abrasão e exposição a químicos, podem aumentar a durabilidade da correia em até 50%.

- Correias de borracha nitrílica: Essas correias oferecem maior resistência ao contato com óleos e solventes, sendo a escolha ideal para ambientes onde há exposição a produtos químicos. Elas podem durar 30% mais que correias comuns em tais condições.

- Correias de PVC: Populares em aplicações leves, são adequadas para operações com menos exigências térmicas e abrasivas, mas não são recomendadas para ambientes com temperaturas extremas.

Conclusão

A escolha da correia transportadora correta é um passo crítico para a maximização da eficiência operacional e redução de custos de manutenção. Ao analisar a tensão correta, as condições de temperatura e a necessidade de ajustes contínuos, é possível prolongar a vida útil da correia e evitar paradas desnecessárias.

Entre em contato conosco para mais informações.

Seja o primeiro a comentar!