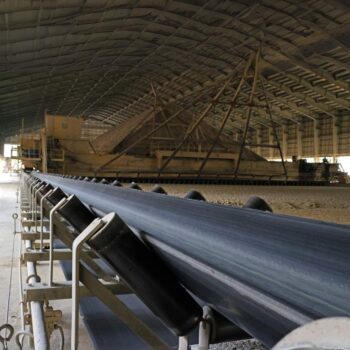

Quais são as principais falhas que podem ocorrer nos transportadores de correias?

Atualizado em 20/05/2025 por Bruno Ferreira

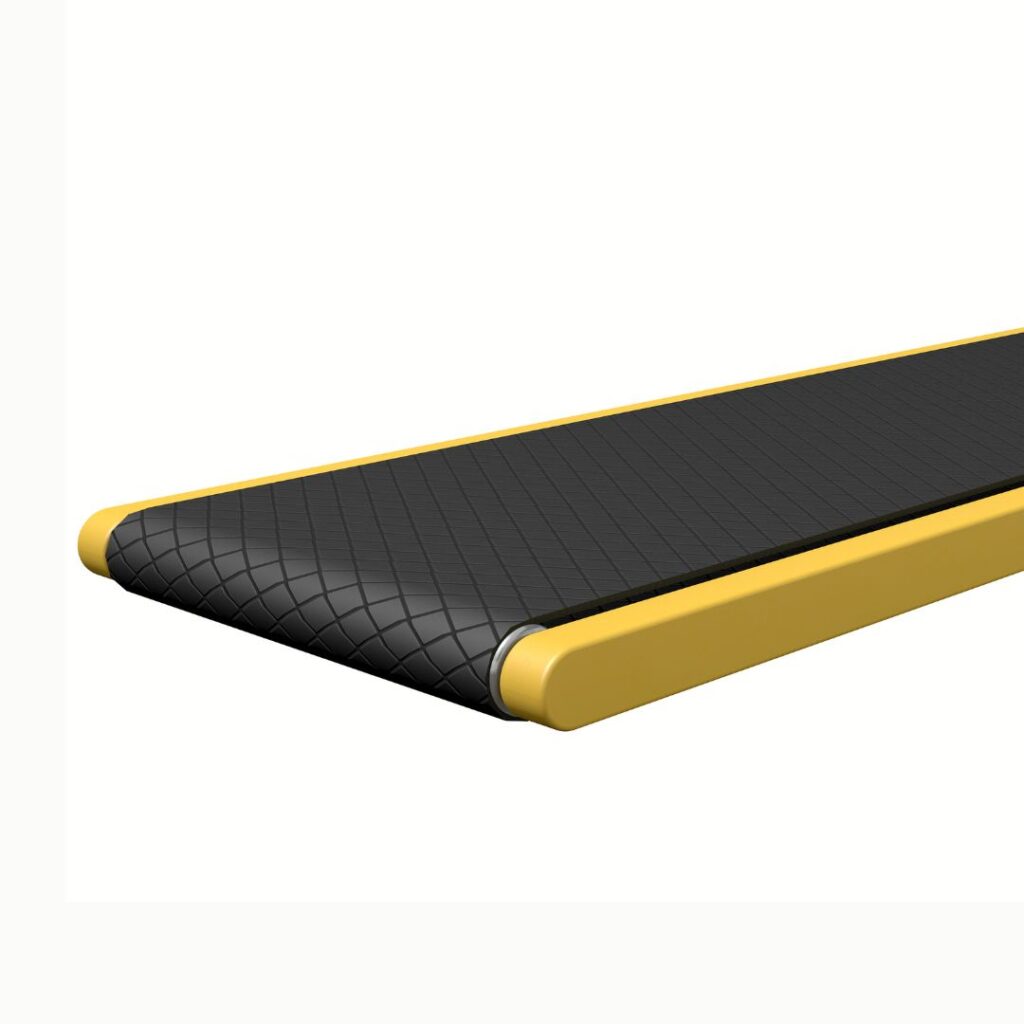

Manter as correias nas condições ideais de usa é muito importante, tanto para segurança dos trabalhadores quanto para diminuir prejuízos de materiais.

Manutenções regulares e vistoria frequentes são de extrema importância na industria.

Fique atento a esses principais indícios de possíveis falhas que poderão ocorrer:

Desalinhamento da correia

Causa: Instalação inadequada, desgaste desigual, acúmulo de material.

Consequência: A correia pode sair dos roletes, causando danos ao sistema.

Rompimento da correia

Causa: Sobrecarga, materiais afiados, desgaste natural, fadiga do material.

Consequência: Interrupção do transporte, necessidade de reparo ou substituição da correia.

Desgaste dos roletes e tambores

Causa: Contato contínuo com a correia, falta de lubrificação, materiais abrasivos.

Consequência: Vibração excessiva, desalinhamento da correia, falha no transporte.

Acúmulo de material

Causa: Falta de limpeza, design inadequado.

Consequência: Desgaste acelerado da correia e componentes, risco de incêndio.

Falha nos motores e redutores

Causa: Sobrecarga, falta de manutenção, falha elétrica.

Consequência: Parada do sistema, necessidade de reparo ou substituição de componentes.

Problemas com a tensão da correia

Causa: Ajuste inadequado, desgaste natural.

Consequência: Deslizamento da correia, redução na eficiência do transporte.

Falha nos sistemas de vedação

Causa: Desgaste, instalação inadequada.

Consequência: Entrada de contaminantes, desgaste acelerado de componentes internos.

Instale todos os equipamentos e correias seguindo as instruções da fabricante e com acompanhamento de uma profissional qualificado.

Quando é a Hora de Trocar a Correia Transportadora?

A troca de uma correia transportadora deve ser realizada quando sinais específicos de desgaste e dano são identificados.

Desgaste Excessivo

Rompimentos e Rasgos

Fissuras e Cortes

Desalinhamento Constante

Trocar a correia transportadora no momento certo é crucial para garantir a eficiência e segurança do sistema de transporte, evitando paradas inesperadas e custos adicionais de manutenção.

Seja o primeiro a comentar!